Dizel motor, tasarımsal yüksek sıkıştırma oranı nedeniyle diğer içten veya dıştan yanmalı motorlara kıyasla en yüksek ısı verimliliğine sahip olan içten yanmalı bir motordur. Sıkıştırma oranları genelde 15 ila 20 arasındadır. John G. Kincaid, 600 civarında dizel motor üretti. Scotts’ Engine Works yaklaşık 203 dizel motor üretti. Ayrıca, 2 adet Scott-Still motor üretildi.

Bavyera kökenli Rudolf Diesel, 1858 yılında Paris'te doğdu.

Münih Teknik Üniversitesi'nden mezun olduktan sonra, amcası tarafından Buzdolabı Mühendisi olarak işe alındı.

1893 - Augsburg'da, 3.0M demir silindirli motorunu ilk kez kendi gücüyle çalıştırmayı başardı ve aynı yıl "Buharlı ve Bilinen Yanmalı Motorların Yerini Alabilecek Orantısal Isıtmalı Motor Teorisi ve Yapısı" başlıklı RP 67207 patentini aldı.

1894 - Silindir içinde spontan yanmalı bir motor hakkında bir makale yayımladı.

1896 - Karşılaştırılabilir buharlı motorlar %10 ısı verimliliğiyle çalışırken teorik olarak %75 ısı verimliliğiyle çalışabilen başka bir gelişmiş model motoru tanıttı.

1898 - Diesel, "İçten Yanmalı Motor" için 608.845 numaralı ABD patentini aldı ve bu kez milyoner oldu.

1913 - Londra'ya giden buharlı bir gemide aniden kayboldu ve cesedi 10 gün sonra bulundu. Bu bir intihar mı yoksa cinayet miydi? Bunu asla bilemeyeceğiz!

Standart Hava Çevrimli Dizel Motor

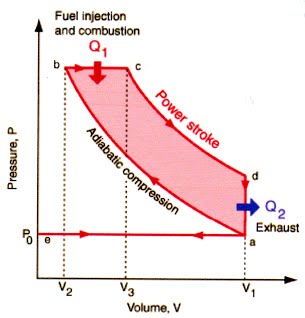

İdeal bir standart hava çevrimi şöyle modellenir:

Isı geçirmez (adiyabatik) bir sıkıştırma ve ardından sabit basınçlı yanma işlemi. - Ardından, bir güç stroku olarak Isı geçirmez Genleşme ve son olarak izovolümetrik boşaltma (egzoz). - Boşaltmanın sonunda yeni bir hava şarjı görülür (şemadaki a-e-a işlemiyle gösterildiği gibi).

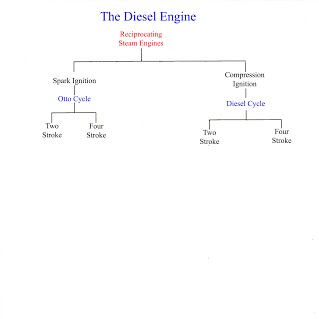

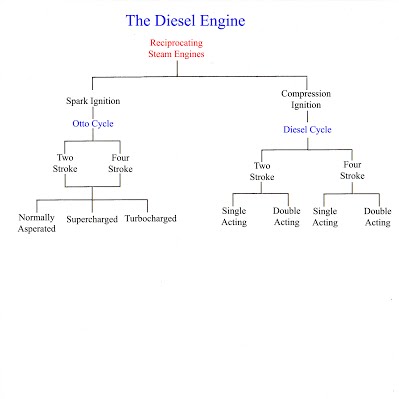

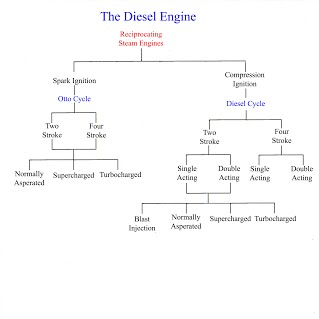

İçten yanmalı dizel motor, temel olarak, yakıtı ateşlemek için buji yerine yüksek hava kompresyonu ("kıvılcımla ateşleme" yerine "kompresyonla ateşleme") kullanması bakımından benzinli dört zamanlı motorlardan (Otto çevrimli motorlar) ayrılır.

Dizel motorda, yanma odasına sadece hava verilir. Ardından hava tipik olarak 15 ila 22 sıkıştırma oranıyla sıkıştırılır ve benzinli motordaki 14 bar basınç (yaklaşık 200 psi) yerine 40 bar (yaklaşık 600 psi) basınç elde edilir. Bu güçlü sıkıştırma, havayı 550°C'ye (yaklaşık 1000°F) kadar ısıtır. Yaklaşık bu noktada (kesin zaman, yakıt sisteminin yakıt enjeksiyon zamanlamasına göre belirlenecektir), yanma odasındaki sıkıştırılmış havanın içine doğrudan yakıt enjekte edilir. Bu genellikle pistonun en üst kısmındaki konkav bir oyuğa veya küçük motorlarda "ön odaya" uygulanır.

Ayrı bir ateşleme sistemi olmadan yanma gerçekleştirilebilmesine imkan tanıyan yüksek sıkıştırma oranı, aynı zamanda motorun verimliliğini de önemli miktarda artırır.

Yakıt ile havanın silindire girmeden önce karıştırıldığı kıvılcımla ateşlemeli bir motorda, ön ateşlemeye zarar vermemek amacıyla sıkıştırma oranının artırılması sınırlandırılır. Dizel motorda ise sadece hava sıkıştırıldığından ve üst ölü noktaya (TDC) ulaşılmasına kısa bir süre kalana kadar silindire yakıt verilmediğinden, erken ateşleme bir sorun teşkil etmez.

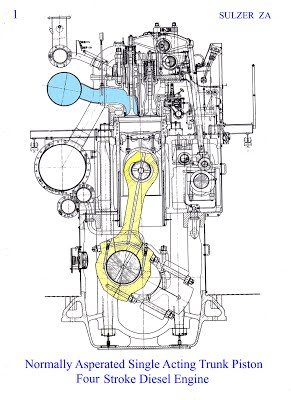

Otto çevrimli motorlarda, halihazırda kullanılan iki dizel motor sınıfı vardır: iki zamanlı ve dört zamanlı. Dört zamanlı motor, kökleri Rudolf Diesel'in prototipine kadar uzanan "klasik" versiyondur. Bu ayrıca en yaygın kullanılan versiyondur ve başta otobüsler ile kamyonlar olmak üzere pek çok motorlu taşıt için başlıca tercih edilen güç kaynağıdır.

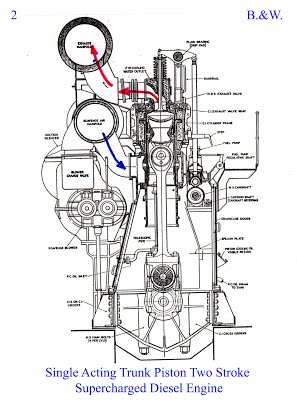

Lokomotif ve gemilerin tahrik sistemlerinde kullanılanlar gibi çok daha büyük motorlar ise genellikle iki zamanlı ünitelerdir ve daha ideal bir güç/ağırlık oranı ile daha iyi bir yakıt ekonomisi sunarlar. Dünyadaki en güçlü motorlar, devasa tahrik ünitelerinin iki zamanlı dizel motorlarıdır.

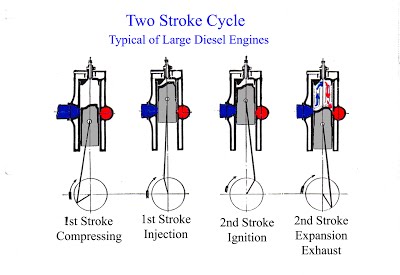

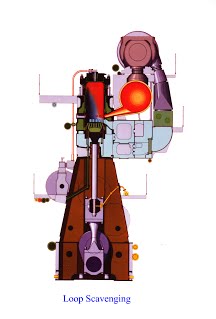

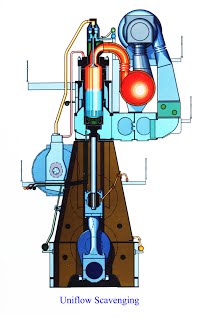

İki zamanlı dizel motorların çalışması Otto çevrimli (dört zamanlı) motorların çalışmasına benzemekle birlikte, iki zamanlı dizel motorlarda yakıt sisteme verilmeden önce havayla karıştırılmaz ve krank muhafazası çevrimde aktif bir rol almaz. Konvansiyonel iki zamanlı tasarım, sıkıştırma ve ateşleme evrelerinden önce silindirleri havayla dolduran, mekanik tahrikli pozitif deplasmanlı bir fana dayanır. Hava doldurma işlemi aynı zamanda önceki güç zamanından kalan yanma gazlarının atılmasına da yardımcı olur. (egzoz gazı çıkarma)

İki zamanlı bir dizel motorda, silindir pistonu alt ölü noktaya yaklaştıkça egzoz portları veya vanaları açılarak fazla basıncın büyük bir kısmını tahliye ederler ve ardından hava kutusu ile silindir arasındaki bir kanal açılarak havanın silindire akmasına imkan tanır.

Bu hava akışı, silindirde kalan yanma gazlarının da atılmasını sağlar (egzoz gazı çıkarma işlemi). Piston alt ölü noktadan geçip yukarı yönde harekete başlayınca kanal kapanır, sıkıştırma işlemi başlatılır ve yakıt enjeksiyonu ile ateşleme başlar.

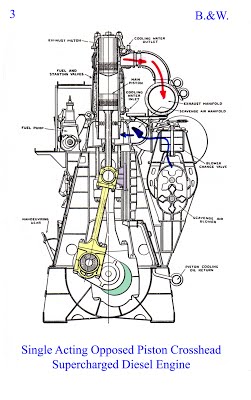

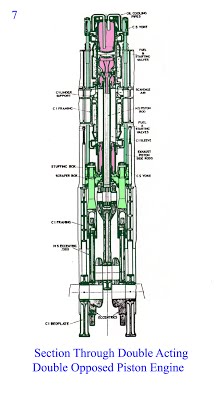

Büyük dizel motorların ilk kez kullanılmaya başladığı 20. yüzyılın başlarında, pistonun bir piston kafası yatağı aracılığıyla piston koluna bağlanmasıyla motorlar, o dönemin birleşik buharlı motorlarına benzer bir şekil aldılar.

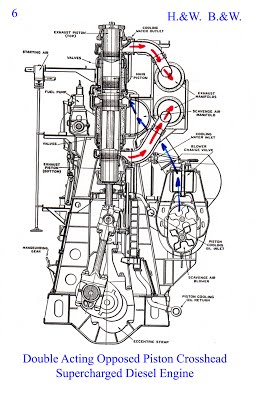

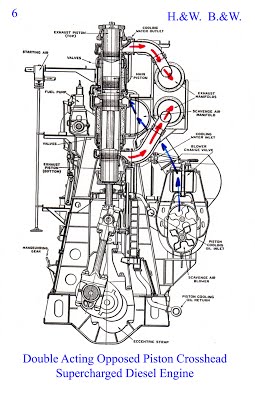

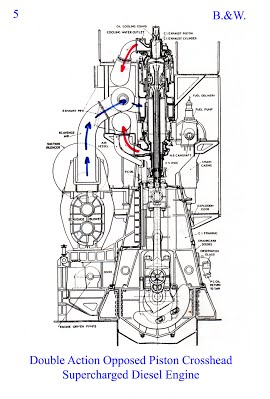

Buharlı motor uygulamalarından sonra bazı üreticiler, güç çıkışını artırmak amacıyla, iki set supap düzeni ve yakıt enjeksiyonuyla pistonun her iki tarafında da yanma gerçekleştirilen, çift etkili iki ve dört zamanlı dizel motorlar üretmeye başladılar.

Çift etkili motorlar, oldukça fazla güç üretmelerine ve son derece verimli olmalarına rağmen, piston kolunun alt yanma odasının dibinden geçtiği noktada iyi oranda sızdırmazlık sağlayamamaları nedeniyle üretimlerinden vazgeçildi.

1930'lu yıllarda, bazı motorlara süperşarj ünitesi monte edildi. Piston kafası yatakları, silindirlerdeki aşınmayı azaltmak amacıyla, günümüzde turboşarj üniteleriyle donatılan uzun stroklu büyük deniz motorlarında halen kullanılıyorlar.

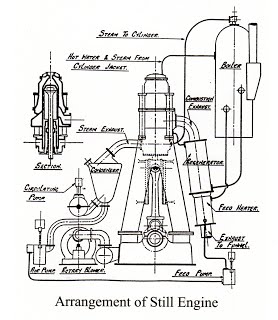

Still motorlar, W J Still tarafından icat edilen bir içten yanmalı ve buharlı motor kombinasyonudur.

Bu motor, normal gazlı veya benzinli motorlarda tahrik enerjisi olarak kaybedilen, motor egzozundaki atık ısının büyük bir kısmından faydalanmak amacıyla tasarlanmıştı.

Örneğin benzinle çalışan dikey bir deniz motorunun tekil bir silindirinde, silindirin üst kısmı benzinli bir motor olarak çalışırken piston benzinin ateşlenmesi yoluyla kendi strokuyla tahrik edilir, alt kısmı ise buharlı bir motordur ve piston yukarı strok sırasında buharla tahrik edilir.

Silindirin çevresindeki su ceketi, yanma alanından gelen yüksek ısıyla üretilen buharı sağlar.

Scotts bu konsepti geliştirdi ve Ocean Steam Ship Co. şirketi için Scott-Still motorlarla donatılmış iki gemi inşa etti:

M.V. Dolius 1924 ve M.V. Eurybates 1928

M.V. Dolius, U264 tarafından Mayıs 1943'te batırıldı.

M.V. Eurybates motoru ise, Temmuz 1958'de dizel motora dönüştürüldü.

|

| |

| ORTA DEVİRLİ MOTOR | GEMİLERE YÖNELİK KISA TASARIM | |

|

| |

| 1930'lar civarı | ||

|

|

| 1930'lar/1940''lar civarı | 1950'ler civarı |

| |

| 1950'ler |

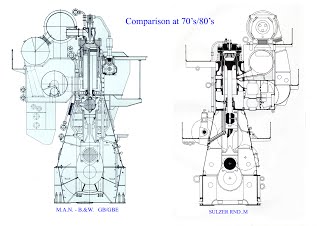

J.G.Kincaid, Burmeister & Wain motorlarını, Scotts’ Engineering ise Sulzer'i üretti. Her iki motor da kuru karterler ve turbo fanlarıyla donatıldı.

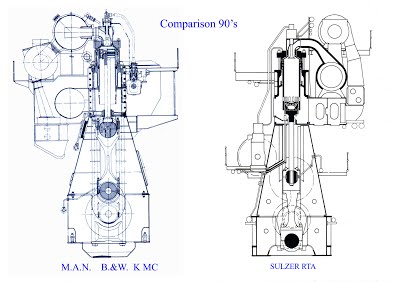

Başlıca farklar:

- B.&W, düz bir egzoz vanasıyla ve Üst Platformun hemen altındaki bir kam mili tarafından tahrik edilen her silindirde bağımsız yakıt pompalarıyla donatılmıştı, SULZER ise uzun piston etekli bir piston kullanıyordu. Orta platform seviyesindeki bir kam mili ise, büyük bir yakıt pompasını işletiyordu (her silindir çifti ikili bir zamanlama blokundan beslense de, her birinin kendi pompa ünitesi vardı).

Scotts’, Doxford Karşılıklı Pistonlu Motorları üretti – Bunlardan biri, 1946 yılında China Navigation Co. için üretilen 715 numaralı motordu ve bu şirket 1957 yılında Elder Dempster’s M.V için ilk Doxford motoru turboşarj ünitesiyle donattı. Ardından, 1962 yılında yine Elder Dempster için M.V. Falaba için Sulzer üretti.

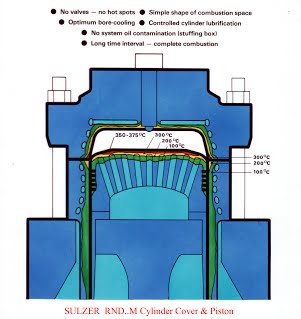

Bu noktada, SULZER, hiçbir vanayla donatılmamış olmasıyla ün yaptı, ancak... (sonraki slayta bakın)

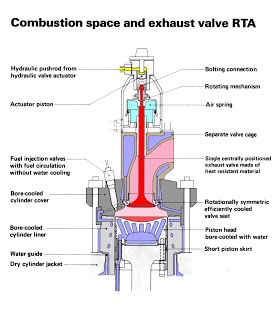

90'lı yıllarda SULZER muhtemelen Mitsubishi'nin de teşvikiyle bundan vazgeçti ve düz bir egzoz vanası kullanmaya başladı. Bu sistemde, eş akışlı egzoz boşaltma yapılıyor ve 2 blok ünitedeki yakıt pompaları besleniyordu.

Gemilerdeki sistemler, standart sunulan kontrol ve izleme imkanlarının miktarı bakımından farklılık gösteriyordu.

B.&W. sistemler, Sulzer muadillerinden çok daha basitti.

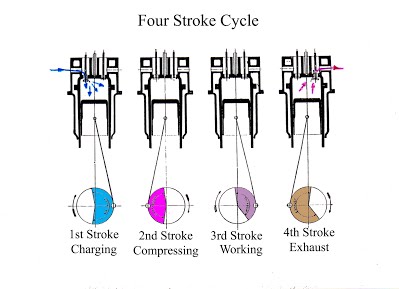

Burada gösterilen örnek, otomobil motorlarına, daha düşük güç üreten motorlara, küçük jenaratörlere ve pompalı ünitelere benzer bir dört zamanlı motordur. Muadil bir benzinli motordan daha ağır olmasına rağmen, dizel motorun yakıt verimliliği çok daha yüksektir. (%40'a kadar)

2008 itibariyle, common-rail ve ünite enjeksiyon sistemlerinin çoğunda, solenoid vana yerine istiflenmiş piezoelektrik levhalar kullanan ve enjeksiyonun daha iyi kontrol edilmesini sağlayan yeni enjektörler bulunmaktadır.

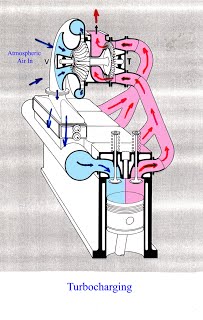

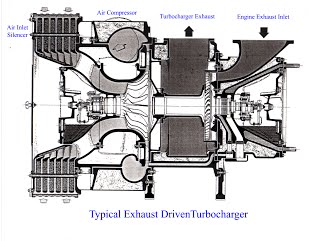

Değişken geometrili turboşarj ünitelerinde, hareket eden ve yüke bağlı olarak motora daha fazla hava besleyen esnek kanatçıklar vardır. Bu teknoloji, performansı ve yakıt ekonomisini geliştirir. Turbo ünitesi pervane ataleti dengelendiğinden, servo gecikmesi azaltılır.

İvme ölçerli pilot kontrolünde, bir ivmeölçer aracılığıyla motorun ses ve titreşim seviyesi hakkında geri bildirim verilir ve bu sayede elektronik kontrol ünitesine (ECU) hem sessiz bir yanmanın gerçekleştirilmesini hem de gereken gücün üretilmesini (özellikle rölanti sırasında) sağlayacak minimum yakıt miktarını enjekte etme komutu gönderilir.

Yeni nesil common-rail dizel motorlarda, enjekte edilen yakıt miktarının daha geniş bir aralıkta değişmesine ve benzinli motorlardakine benzer bir değişken supap zamanlaması gerçekleştirilebilmesine imkan tanıyan değişken enjeksiyon geometrisi kullanılması beklenmektedir.

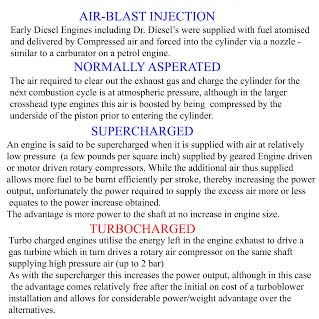

Günümüzde dizel motorların büyük bir kısmı turboşarjlıdır. Dizel motorlarda yanma işlemi başlatılmadan önce silindirde yakıt olmadığından, ön ateşleme yapılmadan silindire bir bardan fazla hava yüklenebilmektedir.

Turbo veya süper şarj üniteli motorlar aynı hacme sahip atmosferik motorlardan daha fazla güç ürettiklerinden, bileşenlerin mekanik tasarımına, yağlamaya ve güçle baş edilmesini sağlayacak soğutmaya dikkat edilmelidir.

Adını 1920'li yılların ortalarında bu yöntemi icat eden Alman mucitten alan Schnuerle (veya "Schniirl") yöntemi (dönüşümlü süpürme), 1930'lu yıllarda yaygın olarak kullanılmış ve 2. Dünya Savaşının ardından daha da yaygınlaşmıştır. Günümüzde, iki zamanlı motorlarda en yaygın kullanılan süpürme yöntemi de dönüşümlü süpürme yöntemidir.

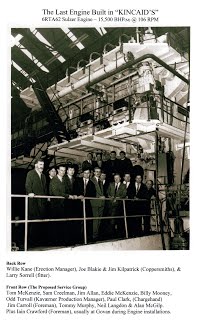

İngiliz Tersanesi Slow Speed Engine Building, George Clark (Wallsend) ve John G. Kincaid (Greenock) arasında paylaşıldı ve Glasgow Limanı'ndaki yedek parça tedarikçisi İngilizlerle birlikte Clark – Kincaid (Greenock) adı altında birleşti.

Bu küçük motor imalat şirketi daha sonra borçlarının üstlenilmesi karşılığında 3 sterlin gibi sembolik bir ücretle H.L.D. Holdings'e satıldı. Ardından, H.L.D. Holdings 1990 yılında şirketi Kaværner Gruba çok daha yüksek bir fiyattan sattı! Bu hamlenin, Kaværner Kincaid şirketinin hayatta kalma şansını artıracağı öngörülüyordu. Öyle de oldu!

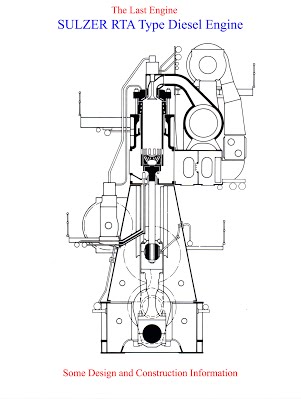

Şirketin aldığı son sipariş Govan Shipbuilders tarafından verilen dört adet SULZER 6RTA62 siparişiydi ve üretilen son motor C 519 oldu. Bu motor, Birleşik Krallık'ta bugüne kadar üretilen son düşük hızlı dizel motor oldu.

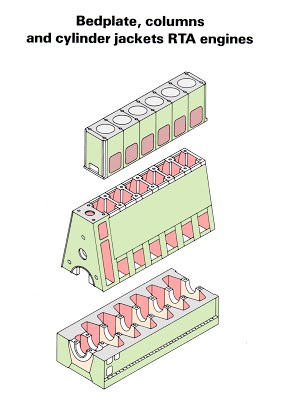

Taban plakası, krank milini taşır.

Silindir bloku, silindir gömleklerini, pistonları ve silindir kapaklarını tutar.

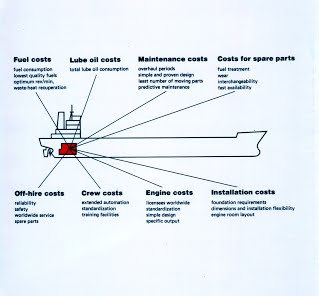

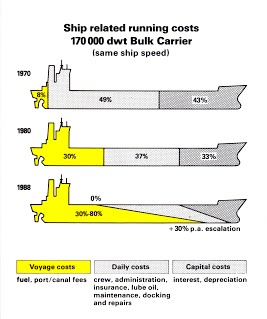

Petrol fiyatları sürekli arttı.

Motor verimliliği artınca, işletme giderleri azaldı.

Mürettebat sayısı azaldıkça personel giderleri azaldı.

Mürettebat Çoklu Görevleri - Güverte/makine dairesi, yardımcı teçhizat vs.

Daha iyi motor tasarımı, yedek parça pazarındaki rekabet ve makineler için en uygun bakımı sunan planlı bakım programları sayesinde bakım giderleri sürekli azalmakta.